數字化賦能 食品工廠生產工藝與軟件開發的一體化設計策略

在當今食品工業智能化轉型的浪潮下,生產工藝設計與專用軟件開發已不再是兩個獨立的環節,而是相互融合、彼此驅動的核心系統工程。一個高效、安全、合規的現代化食品工廠,其競爭力往往源于將實體生產工藝與數字軟件系統進行一體化設計的深度。以下是實現這一目標的關鍵策略與步驟。

一、 核心原則:以工藝為基石,以軟件為脈絡

設計必須始于對食品生產工藝本身的深刻理解。這包括:

- 工藝解析與標準化:對目標產品(如烘焙食品、飲料、肉制品)的完整工藝流程進行拆解與建模。明確從原料接收、預處理、加工、混合、熱處理、包裝到倉儲的每一步驟的關鍵參數(如溫度、時間、pH值、壓力)、質量控制點(CCP點)、物料流向與能源消耗。標準化是數字化的前提。

- 法規與安全先行:食品安全法規(如HACCP、FDA、GB標準)必須作為設計的硬性約束,直接嵌入工藝邏輯與軟件邏輯中。軟件應能自動監控并預警合規性風險。

二、 軟件開發:緊扣工藝痛點的模塊化構建

軟件開發并非籠統的ERP或MES引入,而是針對食品工藝特性的深度定制。核心系統通常包括:

- 生產執行系統(MES):這是核心樞紐。它應能:

- 配方與工藝管理:精確管理主配方、現場配方,確保投料的準確性,防止差錯。軟件需支持版本控制和權限管理。

- 設備聯動與控制:通過物聯網(IoT)技術,與生產線上的傳感器、PLC、設備直接通信,實現自動啟停、參數下發與實時數據采集。

- 批次跟蹤與追溯:賦予每一批原料和產品唯一的“數字身份證”,實現從餐桌到農場(或供應商)的全鏈條正向追蹤與反向溯源,滿足召回要求。

- 質量控制(QMS)集成:將在線檢測數據(如視覺檢測、金屬探測、重量檢測)與實驗室信息管理系統(LIMS)數據整合,自動判異,觸發糾正措施流程。

- 高級計劃與排程(APS):針對食品原料保質期短、訂單波動大、生產線切換頻繁的特點,APS軟件需優化生產排序,最小化換線時間與能耗,并考慮原料庫存的“先進先出”。

- 倉庫管理系統(WMS)與物流:特別關注原料、半成品、成品的環境(溫濕度)監控、分區存儲(如過敏原隔離)和有效期管理。軟件需指導庫位優化和揀貨路徑。

- 能源管理與監控系統(EMS):對殺菌、烘干、冷卻等高能耗環節進行實時監測與分析,軟件提供優化建議,助力綠色生產。

三、 一體化設計的關鍵實施步驟

- 需求共創:組建跨部門團隊,包括工藝工程師、生產經理、質量負責人、設備工程師和IT專家。共同梳理價值流圖,明確軟件需解決的具體問題(如減少浪費、提升OEE、縮短追溯時間)。

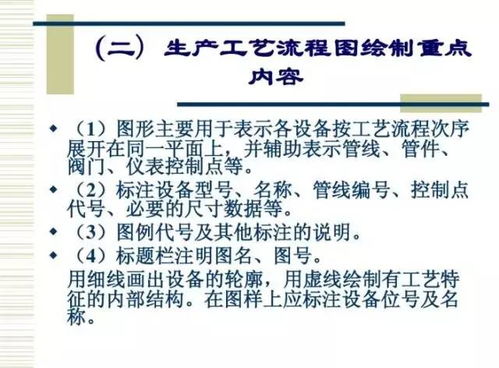

- 流程數字化映射:在軟件設計前,先用流程圖工具將理想的生產工藝與信息流(數據在何時、何地、由誰產生、流向何處)可視化。這是軟件業務邏輯的原型。

- 靈活性與可擴展性架構:軟件架構應采用模塊化、微服務設計,以便未來輕松接入新生產線、新設備或適應工藝變更。支持云端部署以滿足數據協同需求。

- 數據驅動與持續優化:設計統一的數據平臺,匯聚生產、質量、設備、能耗數據。利用數據看板(Dashboard)和輕量級分析工具(如SPC統計過程控制),讓工藝改進有據可依。軟件系統本身應具備基于數據反饋的自我優化提示功能。

- 人性化交互與培訓:界面設計必須符合車間操作人員的習慣,避免復雜輸入,多采用掃描、觸摸、語音等便捷方式。將標準作業程序(SOP)嵌入操作指引中。強大的培訓與支持體系是成功上線的保障。

四、 挑戰與展望

挑戰主要存在于工藝知識向軟件需求的轉化、新舊系統集成、數據安全以及初期投資。成功的整合將帶來巨大回報:極致的產品一致性、快速的市場響應能力、顯著降低的運營成本與風險,以及為滿足個性化消費趨勢所需的柔性生產能力。

設計食品工廠的生產工藝與軟件,本質是構建一個 “物理流程精準執行、數字信息無縫流動” 的協同智能體。它要求設計者既是懂食品的工藝專家,也是懂數據的架構師。唯有如此,方能烹飪出安全、美味且高效的現代食品制造盛宴。

如若轉載,請注明出處:http://www.tastenewlife.org.cn/product/59.html

更新時間:2026-01-07 19:25:06